خلاصه طرح

تولید انواع بریکت گرم آهن اسفنجی با استفاده ار کوره تونلی و به شکل احیا مستقیم از کنسانتره سنگ آهن

موضوع طرح صنعتی

دستگاه صادر کننده مجوز سازمان صنایع و معدن استان

ظرفیت اسمی تولید 35000 تن در سال

نوع تولیدات بریکت گرم آهن اسفنجی تعداد شاغلین 21 نفر

مشخصات سرمایه گذاری طرح : (ارقام به میلیون ریال )

سرمایه گذاری کل طرح : 3694160

سرمایه گذاری ثابت : 1244160 سرمایه در گردش : 168190

درآمد سالیانه : 2625000

سود ویژه : 9502500

دوره بازگشت سرمایه : 14 ماهه

نرخ بازدهی سرمایه : 965/0%

آهن اسفنجی

آهن اسفنجی محصول عملیات احیایی مستقیم سنگ آهن و کالای جایگزین قراضه برای ذوب در کوره های قوس و کوره های القایی است . به دو روش پایه گازی و پایه زغالی تولید میشود . فرآیند تولید فولاد از سنگ آهن تا فولاد با ضرایبی که به طور معمول و به طور استاندارد در دنیا عنوان می شود متغیر است . برای تولید یک کیلو فولاد به 56/2 کیلوگرم سنگ آهن نیاز است . این کوره ها در واقع پایه ذغال هستند و یکی از تفاوتهای عمده این روش با روش پایه گازی در این است که نیاز به تولید گندله در کوره های تونلی وجود ندارد.یعنی بدون این که ما گندله سازی انجام دهیم می توانیم کنسانتره را به آهن اسفنجی تبدیل کنیم که این از جمله مزایای این طرح به علت سرمایه بر بودن و هزینه بر بودن تولید گندله می باشد.

تفاوت روش پایه گازی و پایه زغالی

روش پایه زغالی به گندله سازی نیازی ندارد. نسبت سرمایه گذاری روش های زغالی کوره های تونلی پایین تر از روش پایه گازی است آن هم به دلیل سطح اتوماسیون و تکنولوژی به کار رفته در این کوره ها است که طبیعتا به دلیل سادگی این روش ارزانتر میباشد. نیروی انسانی با مهارت بالاتری در روش پایه گازی نیاز دارد در صورتیکه روش پایه ذغالی به دلیل ساده بودن برای تولید آهن اسفنجی از نیروی انسانی با مهارت پایین تر استفاده میکنند.

از دیگر مزایای این روش امکان استفاده از اکسید خطوط ذوب و نورد ،باطله ریز معادن و ریزدانه های گندله سازی است که اساسا یکی از دلالیلی که این روش در ایران بسیار کاربردی و مقرون به صرفه میباشد این است که در کوره های بلند که پایه اصلی تولید فولاد است از نرمه گندله سازی برای تبدیل به آهن اسفنجی و ایجاد ارزش افزوده به منظور ذوب آهن اسفنجی استفاده میشود.یعنی ماده ای که عملا جزو ضایعات خطوط تولید میباشد عملا در چرخه فرآوری به ماده اولیه کارخانه ذوب تبدیل میشود.

ضعف زیر ساختی برای پروژه های بزرگ به روش گازی با توجه به این که ما در ایران با مشکلات زیر ساختی نظیر تامین برق و گاز و… مواجه هستیم .

از نظر زمانی احداث یک کارخانه پایه گازی به روش معمول زمانی بین 2 تا 3 سال زمان میبرد اما در بحث کارخانه تولید خطوط کوره تونلی به طور قطع کمتر از یکسال زمان میبرد.

یکی دیگر از تفاوتهای این دو روش این است که پایه ذغالی در سایزها و ظرفیتهای کوچک در حدود 30 هزار تن تا 100 هزار تن در سال ساخته میشود در صورتیکه در روش پایه گازی در ظرفیتهای بالا معمولا از یک میلیون تن به بالا راه اندازی میشود.

از دیگر تفاوتهای این روش این است که در روش کوره تونلی می توان به متالیزاسیون تا 90 درصد رسید از مزایای دیگر در مورد مصارفش ،مصرف آب بسیار کمی دارد حدود یک و نیم متر مکعب میباشد مصرف برق در روش پایه ذغالی در حالت استاندارد 100 کیلو وات در ساعت است اما در روش پایه گازی تا حدود 160 کیلو وات ساعت است مصرف گاز آن کمتر و مصرف اکسیژن و نیتروژن هم ندارد.

مزایای تولید آهن اسفنجی به روش پایه ذغالی نسبت به روش پایه گازی

- سرمایه گذاری کمتر

- -توجیه برای واحدهای کوچک جهت تولید ظرفیتهای تا 100 هزار تن

- تاثیرات مخرب زیست محیطی کمتر

- فرآیند تولید بسیار ساده تر و کنترل پذیر

- عدم نیاز به نیروی انسانی متخصص

- دلایل اهمیت احداث این کارخانه در منطقه اقتصادی ویژه بندر عباس

- نیروی انسانی با مهارت بالاتری در روش پایه گازی نیاز دارد

- وجود معادن متعدد و پراکنده سنگ آهن با عیارها و ذخایر متفاوت در نزدیک بندر عباس

- کاهش هزینه ها و ایجاد زنجیره تولید برای کارخانه های ذوب در بخش خصوصی

- وجود ناوگانهای حمل بار

- نزدیکی به اسکله شهید رجایی

- وجود نیروی کار فراوان و ایجاد اشتغال

تولید آهن اسفنجی

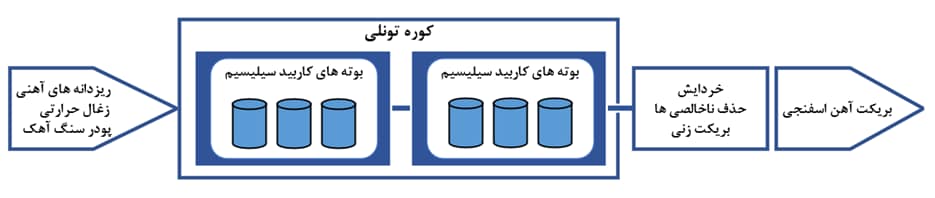

فرآیند تولید آهن اسفنجی به روش تونلی

به طور کلی دو روش برای تولید آهن اسفنجی با کوره تونلی وجود دارد: روش دستی و روش خودکار

در روش دستی سیستم خودکار پر کردن بوته ها وجود ندارد و این کار با دست انجام میشود وهمچنین تخلیه بوته ها آهن اسفنجی با دست انجام میپذیرد.در این روش جهت سهولت شارژ سنگ آهن در بوته ها ،آن را قبل از شارژ پرس(بریکت) میکنند . این کار در روش خودکار حذف میگردد.و پودر کنسانتره شارژ میگردد.در هردو صورت در هر دو روش ماده اولیه (سنگ آهن ،پودر ذغال و آهک و..)باید خشک شود لذا از سیستم خشک کن استفاده میگردد .

تفاوت دیگری که بریکت آهن اسفنجی و آهن اسفنجی دارد زمان نگهداری آن بدون اکسیداسیون و جمل آسان و بی خطر آن است.

مواد اولیه تولید بریکت آهن اسفنجی

سنگ آهن مگنتیت ترجیحا عیار بالای 66%

سنگ آهن هماتیت ترجیحا عیار بالای 66%

با کمترین عناصر ناخالصی و دانسیته حدود 4/2 و سایز بندی از یک تا 10 میلی متر – پوسته اکسید – نرمه گندله

پودر ذغال سنگ گوگرد زیر 05/0% رطوبت زیر 3% کربن بالای 60% در

آهک با خلوص بالای 50% با سایز زیر 3 میلیمتر

نقطه ذوب خاکستر بالی 1250 درجه سانتی گراد

ارزش حرارتی حداقل 550 کیلو کالری بر کیلو گرم

- جمع بندی

- با توجه به مزایای تولید بریکت آهن اسفنجی در ایران و نیز ارزان تر بودن قیمت سنگ آهن ،گاز ،ذغال سنگ حرارتی و با توجه به نبود زیر ساختهای لازم جهت تولید با ظرفیت های زیاد و سرمایه گذاریهای بالایی که جهت تولید در ظرفیتهای بالا مورد نیاز است و همچنین برنامه های دولت جهت افزایش تولید محصولات فولادی و با توجه به کمبود قراضه (ضایعات) میتوان به سادگی نتیجه گرفت

- بریکت آهن اسفنجی مورد نیاز کشور است

- از نظر اقتصادی تولید آن در ایران وبویزه بندر عباس قاعدتا توجیه بالای اقتصادی دارد . کوره تونلی چه از نقطه نظر ظرفیت (مقیاس)و چه از نظر سرمایه گذاری و چه از نظر ریسک سرمایه گذاری گزینه بسیار مناسبی برای سرمایه گذاری است.